Введение.

1. Пионером в технологии введения присадок в

топливо являются установки типа УСБ которые выпускаются более

10 лет. Технической особенностью ранних моделей УСБ было высокое

рабоче давление (более 100 бар), связанные с этим габариты, энергоемкость,

а так же сложная и дорогая система дозирования. УСБ были качественными,

но дорогими и энергоемкими.

По этой причине бензиновый рынок Украины, который представлен

на 100 % смесевыми высокооктановыми бензинами целиком зависел

от двух факторов - наличия средств для приобретения дорогих установок

УСБ и четкого соблюдения регламента по введению необходимого пакета

присадок.

Многие ... владельцы нефтебаз экономили, либо на оборудовании,

либо на дорогостоящих присадках, потому бензин имел низкие эксплуатационные

показатели с первого момента смешивания, а в течении 1-2 месяцев

расслаивался на жидкие углеводороды и воду...

2. Наша цель была создание эффективных смесительных

устройств, которые работали бы на давлении 10-15 бар и меньше

для создания малогабаритных систем с меньшим весом и потреблением

энергии.

Первое устройствое было достаточно успешно. Малогабаритный

модуль с потребляемой мощностью 50 Вт ( 12 вольт, 150 литров в

час, 2007 год фото слева ) обеспечивал эффективное перемешивание

присадок смесевого бензина и даже

экономию топлива, ввиду воздействия

его на фракционый состав бензина и дизельного топлива.

Изменения не большие, но этого было достаточно для экономии топлива

величина которой зависела от качества топлива и степени изношенности

двигателя. В этот момент идею попытались нелепо украсть, мы

же этот проект отложили по техническим причинам которые изложены

здесь. Но остались серьезный потенциал и коммерческая

идея для обсуждения с серьезным инвестором.

Второй модуль ( 330 Вт, 800 литров в

час, 2008 год, фото справа ) мы не доделали, хотя некоторые

технические решения были использованы позже, а некоторые ждут

своего времени. |

|

|

|

|

| |

|

|

|

Третий

модуль (2008 год, 100 кг, 6.3 м.куб в час. 7.5 кВт, в последствии

заменен на 4 к Вт) послужил коммерческим прототипом для

продаваемых конструкций топливных модулей. В некоторых

случаях он показал хороший эффект по экономии дизельного

топлива (9-11%), но в коммерческую эксплуатацию устройство не

пошло. Причины.

Отсутствие спроса, отсутствие финансирования на измерительное

оборудование, на эксперименты, на

доработку, производство, маркетинг.

Еще одно интересное но отложенное техническое

решение в высокой степени готовности. |

|

|

|

|

Некоторые

практические результаты, а так же изменение конструкции гомогенизаторов

привели к созданию таких технических решений :

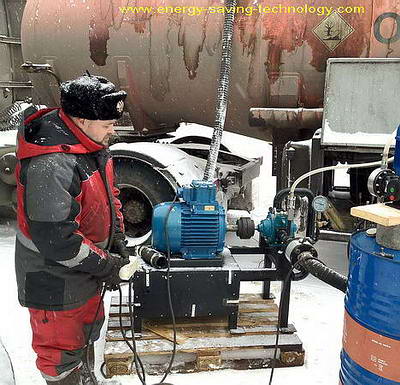

1. Модуль

для обработки дизельного топлива ( фото вверху слева

= 50 кг., 5 м.куб. в час. 4 кВт), который послужил прототипом

для последующих конструкций топливных модулей.

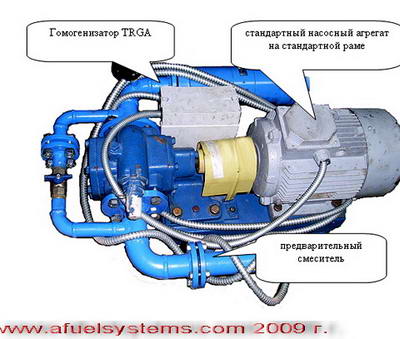

2. Линейка гомогенизаторов типа TRGA-2 , TRGA-3,

TRGA-4, TRGA-3F, TRGA-M, которые предназначены для разных видов

легкого, среднего и тяжелого топлива, с разной производительностью

и разными эксплутационными эффектами и особенностями.

3. Как следствие конструкции модулей разного назначения

( фото

вверху справа ) и отдельные гомогенизаторы для установки в

разные технологические линии.

Практика показала, что один "кавитационный эффект" -

недостаточное воздействие на обрабатываемую среду. Анализ патентных

баз России, Украины и других стран, работа нашего конструктора

привели к созданию гомогенизатора, который объединяет несколько

разных эффектов, которые дополняют друг друга таким путем, что

гомогенизатор успешно работает при некотором изменении потока

по объему и давлению.

Часть эффектов заморожено на будущее, а часть успешно используется.

|

|

мобильный модуль для обработки легких сред

|

стационарный модуль для АЗС |

стационарный модуль для нефтебаз,

с использованием стандартных насосов |

и новая версия миниатюрного модуля

для индивидуального использования. |

|

Таким

путем была создана конструкция модуля для обработки дизельного

топлива, которая была значительно улучшена с использованием

практического опыта эксплуатации в уловиях зимнего Казахстана

и Урала.

Параллельно был проведен огромный объем исследовательских

работ для создания одной комплексной присадки, которая

исключает дополнительные узлы смешивания и ошибки связанные

с вводом нес кольких присадок (последовательность и точность

).

Затем были устранены проблемы конфликтности присадок и

осмоление дизельного топлива после обработки. |

|

|

Верхнее

фото -

1. Летнее дизельное топливо замерзло.

2. Летнее дизельное топливо с присадкой DEPROLUX.

3. Летнее дизельное топливо с "не правильной присадкой"

Нижнее фото - осмоление дизельного топлива после

"неправильной" обработки на модуле и введения "неправильной"

присадки...

типичные ошибки которые знают те, кто этим занимается

серьезно и не знают те, кто кто пытается нас копировать.

Присадка и модуль сертифицированы в России и

имеют разрешение на использование на особо опасных промышленных

объектах.

В настоящее время это оборудование продолжает работать в России,

Казахстане, зимой и летом, так как модуль можно использовать для

производства высокооктановых бензинов из прямогонного бензина,

но это совсем другая история...

|

|

| |

|

|

А что

с аналогами ?

Первая линия - наш модуль для производства зимнего

дизельного топлива, производительность 24.5 м.куб в час,

15 кВт. Простой

надежный, ничего лишнего, 2 года работы на отрытой и закрытой

площадке в Казахстане.

Вторая линия - модули которые реально работали

в промышленности, они дороже, и имеют существенно выше энергопотребление.

Слева - 12-18 м.куб в час. (из которых 12 м.куб. самого топлива),

18.5 кВт, вес 350 кг., рабочее давление 10 бар.

Справа - 20 м.куб. в час, 100 кВт, вес - оцените сами... Требует

дополнительный насос для перекачивания топлива.

Третья линия - то что на мой взгляд не работало

в промышленности никогда (судя по конструктивным чертам ) единичные

или лабораторные экземпляры - не более, говорить о том что они

проверены реальной эксплуатацией - трудно.

|

|

| |

|

|

|

|

| |

|

|

|

и

еще, наши модули очень

живучи...

слева - тяжелый мазут + шламовые остатки,

- работает 3.5 года, Украина.

справа вверху - каменноугольная смола,

работает 3 года Казахстан |

|

|