|

|

|

|

|

||

|

1.

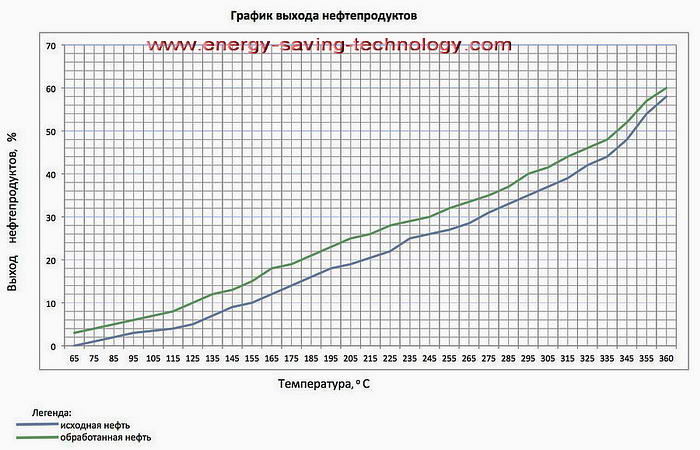

ООО «Бологоенефтепродукт» (образец №2) - результаты Дата обработки – 25.03.2012. Дата проведения анализа – 26.03.2012. ТР-3 –технологический режим обработки (Один из паспортов представленной нефти ниже.) |

|

2.

Ильский НПЗ - результаты Дата обработки – 18.04.2012. Дата проведения анализа – 19.04.2012. ТР-[1,2,3] – различные технологические режимы обработки. |

|

3.

ООО «Лениногорскнефть» (ОАО «Татнефть») - результаты Дата обработки – 23.04.2012. Дата проведения анализа – 24.04.2012. ТР-[1,2,3] – различные технологические режимы обработки. |

|

|

| 4.

ОАО «Калмнефть» - результаты Дата обработки – 25.04.2012. Дата проведения анализа – 26.04.2012. ТР-[1,2,3] – различные технологические режимы обработки. |

|

|||

|

|||

|

|||

|

|||

|

назад Фотографии оборудования - не публикуются. Автор фотографий и большей части результатов : Андрей Серов (Москва) |

| Дополнительная

информация |

|||

| опросный

лист |

|||

| полная

версия сайта на www.afuelsystems.com |

производство

зимнего дизельного топлива |

||

|

|

контакты | |

|

|

|